初油酸檢測儀集成巡檢機器人應用案例

青海客戶某大型化工園區采用深國安SGA-501初油酸檢測儀與自主移動巡檢機器人集成,構建了 “無人值守 + 實時監測 + 智能預警” 的自動化安全體系,徹底解決了傳統人工巡檢效率低、高危區域作業風險高等痛點。初油酸(丙酸)作為一種具有刺激性氣味的有機酸,在化工合成、食品添加劑生產中應用廣泛,其蒸氣與空氣混合可形成爆炸性混合物(爆炸下限 2.1%-2.9%),泄漏后不僅存在燃爆風險,還會腐蝕設備、刺激人體呼吸道。

項目背景:傳統巡檢模式的痛點與升級需求

該園區年產丙酸類化合物 5 萬噸,生產車間、儲罐區、輸送管道等區域存在初油酸泄漏隱患。此前采用 “人工手持檢測儀定時巡檢” 模式,存在三大問題:

1.覆蓋不全面:管道夾層、儲罐頂部等狹窄高危區域難以到達,漏檢率達 15%;

2.響應滯后:每 2 小時巡檢一次,無法實時捕捉突發性泄漏;

3.安全風險:人工進入高濃度初油酸擴散區域時,存在吸入性損傷風險。

為此,園區引入深國安SGA-501“初油酸檢測儀 + 巡檢機器人” 集成方案,實現重點區域 24 小時不間斷監測。

方案設計:硬件集成與技術適配

1. 核心設備選型與集成

SGA-501初油酸檢測儀:選用進口電化學原理傳感器,檢測量程 0-1000ppm(覆蓋爆炸下限濃度的 10 倍以上),分辨率 1ppm,響應時間≤3 秒,具備抗水汽、抗醇類氣體干擾能力,適配車間高濕度環境;

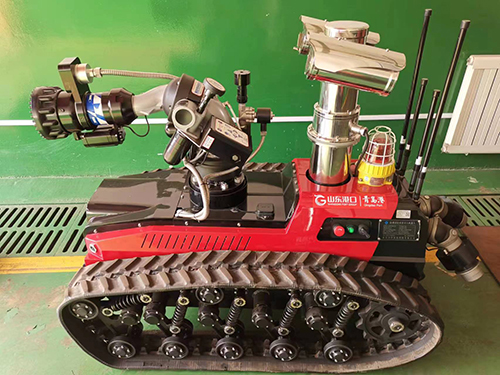

巡檢機器人:搭載履帶式移動底盤(越障高度≥15cm),集成高清攝像頭、紅外熱像儀與多氣體檢測模塊,可自主規劃路徑或遠程操控,續航時間 8 小時,支持自動回充。

集成方式采用模塊化設計:初油酸檢測儀通過防爆接口固定于機器人頂部,檢測數據實時傳輸至機器人控制系統,與位置信息、環境參數(溫度、濕度)融合后,形成 “濃度 - 位置 - 時間” 三維監測數據。

2. 智能監測邏輯與聯動機制

自主巡檢模式:機器人按預設路線(覆蓋儲罐區 12 個閥門組、28 個管道接口、6 個車間出入口)每小時巡檢一次,重點區域(如卸料口)加密至每 30 分鐘一次,通過激光雷達避障,確保在復雜廠區環境中穩定移動;

異常觸發模式:當初油酸濃度≥50ppm(預警閾值)時,機器人自動切換至 “定點監測 + 擴大巡檢范圍” 模式,圍繞泄漏點半徑 5 米區域進行扇形掃描,定位泄漏源并上傳高清圖像;

多級聯動響應:濃度≥200ppm(報警閾值)時,系統自動觸發:① 機器人本地聲光報警;② 向園區中控平臺推送泄漏位置、濃度曲線;③ 聯動泄漏點附近的應急閥門關閉與排風系統啟動,同時生成救援路線(避開高濃度區域)。

3.應用成效:安全與效率的雙重提升

監測覆蓋率提升至 100%:機器人可進入管道夾層、儲罐頂部等人工難以到達的區域,2023 年通過該系統發現 3 起微量泄漏(濃度 10-30ppm),均在擴散前完成處置,避免了潛在爆炸風險;

響應速度提升 80%:傳統人工巡檢從發現泄漏到啟動處置平均需 30 分鐘,集成系統僅需 6 分鐘,2024 年某次卸料口泄漏事件中,機器人 15 秒內識別異常,3 分鐘內聯動關閉閥門,減少初油酸泄漏量約 20kg;

人工成本降低 60%:替代原來 3 個班組的巡檢工作,每年節省人力成本約 45 萬元,同時消除了人工進入高危區域的安全隱患;

數據追溯與合規性:系統自動存儲 1 年以上的檢測數據,生成《初油酸濃度監測日報 / 月報》,滿足應急管理部門對危險化學品企業 “監測數據可追溯” 的要求。

4.行業價值:為化工園區自動化監測提供范本

該案例證明,初油酸檢測儀與巡檢機器人的集成,不僅突破了人工巡檢的物理限制,更通過 “實時數據 + 智能決策” 實現了風險的早期干預。方案可復用于乙酸、丁酸等有機酸類物質的監測,也為其他高危化工品(如氨氣、氯氣)的自動化安全管理提供了可借鑒的技術路徑,推動化工園區從 “被動應急” 向 “主動防控” 轉型。